Nel cuore dell’ampio Parco Naturale di Collserola a Barcellona, sorge un laboratorio a cielo aperto, con spazi chiusi, coperti e aperti, per sperimentare nuove soluzioni costruttive sostenibili, impiegando tecniche innovative e materiali locali.

Sebbene inizialmente concepito come prototipo per un centro comunitario in Tanzania, il progetto prevede due strutture, a basse emissioni di carbonio, realizzate interamente con stampa 3D utilizzando terra locale e materiali naturali, che occupano circa 100 m2 di superficie, configurandosi come frutto della collaborazione tra l’Istituto Iaac (Institute for Advanced Architecture of Catalonia) di Barcellona e Wasp (World’s Adavanced Saving Project).

Stampato a un ritmo di 25 cm di altezza al giorno, per evitare crolli dovuti al peso, e raggiungendo un’altezza totale di 2,5 metri in circa 10 giorni, i progetti Tova e Teixit, oltre a rappresentare un’eccellenza nell’esplorazione delle potenzialità della stampa 3D per l’edilizia sostenibile, offrono un esempio concreto di come la tecnologia possa essere impiegata per creare architetture innovative, rispettose dell’ambiente e altamente personalizzabili.

Tova, edificio stampato in 3D

La prima fase del 3D Printed Earth Forest Campus di Iaac, denominata Tova e completata nel 2022 nell’ambito del Postgraduate in 3D Printing Architecture, è stato il primo edificio stampato in 3D in Spagna utilizzando terra e una stampante Crane Wasp.

La morfologia è molto semplice, non va oltre l’essere un parallelepipedo di base 4×3 metri, difatti la parte più interessante è nella tecnologia.

Le pareti sono formate da una rete di cavità che trattengono l’aria, garantendo un eccellente isolamento termico prevenendo la dispersione del calore in inverno e proteggendo l’ambiente interno dall’irraggiamento solare in estate.

I primi 30 cm delle pareti sono formati da una solida base, spessa 40-70 cm, di geopolimeri, che sfruttano le loro proprietà leganti per migliorare le caratteristiche meccaniche e la durabilità della terra battuta, oltre a proteggere la struttura da inondazioni e pioggia. Questa base è gettata in una cassaforma stampata in terra, poi riutilizzata per la stampa dei muri.

La struttura è completata con una copertura lignea, fissata mediante opportuni sistemi di ancoraggio per evitare sollevamenti causati dal vento alle pareti, quando queste sono parzialmente asciutte.

Per garantire la longevità del materiale e la sua resistenza alle intemperie, è stato applicato un rivestimento impermeabile naturale, composto da ingredienti come l’aloe e l’albume d’uovo.

Teixit, la leggerezza

La fase successiva amplia il progetto esplorando quanta luce diurna possa attraversare una parete di terra cruda, creando un edificio più leggero rispetto al primo: il Teixit. Il concetto chiave è la leggerezza.

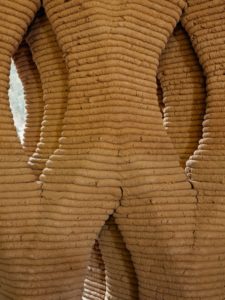

Per la prima volta, le pareti, solitamente spesse e opache, vengono alleggerite grazie a una rete di celle romboidali che formano cavità, permettendo alla luce naturale di filtrare e creando un ambiente luminoso e ventilato.

Le pareti vengono realizzate strato dopo strato, con aperture larghe fino a 20 cm. Il Teixit è un open space di 50 m2, composto da tre pareti lunghe complessivamente 12 metri, costruite in quattro settimane.

Analogamente a Tova, anche Teixit presenta un basamento in terra cruda con geopolimeri stampati. Un sistema di cavi di post-tensione nelle cavità interne delle pareti sostiene il tetto in legno, ancorato alle fondamenta per contrastare il vento.

Il tetto sporgente protegge le pareti dai danni dell’acqua. Infine, è stato applicato un trattamento idrorepellente, diverso da quello del Tova, a base di olio organico.

Un’antica materia dalla tradizione al futuro

L’utilizzo della terra cruda, impasto di terra e acqua essiccato al sole con l’aggiunta di fibre naturali, si configura quale scelta costruttiva millenaria e al contempo all’avanguardia, trovando un’applicazione innovativa nelle strutture architettoniche del Forest Campus di Barcellona.

Seppur apparentemente fragile, la terra cruda possiede buone capacità strutturali; la presenza di argilla nel terreno garantisce coesione, mentre la sabbia ed eventuali fibre vegetali ne migliorano la stabilità e riducono le lesioni.

La tradizionale tecnica del pisé (terra battuta) e le costruzioni con i mattoni di adobe (fango essiccato al sole) sono ben note per la definizione di strutture robuste e durevoli.

In molte regioni del mondo, come il Medio Oriente e l’Africa, la terra cruda è stata a lungo il materiale da costruzione principale, che grazie alla sua abbondanza e facilità di lavorazione, ha dato vita a grandi villaggi e città ricche di storia.

A differenza delle tradizionali tecniche costruttive in terra cruda generate, ad esempio, dalla sovrapposizione di mattoni già essiccati, nel caso di costruzioni in terra stampate in 3D, il materiale si presenta in forma fluida.

Proprietà ed efficienza della terra cruda

Le pareti spesse in terra cruda offrono un buon isolamento termico, riducendo la dispersione di calore in inverno e limitando il surriscaldamento estivo.

La terra cruda possiede un’elevata capacità termica, assorbendo calore di giorno e rilasciandolo di notte, stabilizzando così la temperatura interna. In aggiunta alle proprietà isolanti, la sua capacità igroscopica regola l’umidità ambientale, favorendo quindi il comfort termo-igrometrico.

Nelle strutture del 3D Printed Earth Forest Campus, la terra, estratta a pochi metri dall’area di cantiere da una profondità di almeno 50 cm per evitare contenuti organici, viene essiccata al sole, poi setacciata per rimuovere elementi più grandi, quindi mescolata con acqua, fibre organiche e enzimi naturali, al fine di ottenere una matrice terrosa omogenea e lavorabile, da inserirsi all’interno del sistema di pompaggio della stampante 3D, per dar vita a pareti compatte e precise.

Sostenibilità ambientale

La terra cruda, nella sua valenza di materiale naturale e abbondante, offre numerosi vantaggi ambientali. La sua capacità di assorbire anidride carbonica dall’atmosfera si conserva anche dopo il processo di stampa, con piccole variazioni che dipendono da eventuali trattamenti a cui viene sottoposta e che potrebbero influenzare il processo di carbonatazione.

Nonostante ciò, la terra cruda favorisce la mitigazione dei cambiamenti climatici, agendo sulla riduzione di CO2 dall’ atmosfera. Inoltre, a differenza di quelle con metodi tradizionali, le costruzioni in terra cruda stampate in 3D favoriscono soluzioni costruttive a emissioni prossime allo zero.

La provenienza del materiale da scavi locali riduce i tempi e i consumi legati al trasporto, così come l’impatto legato all’estrazione di nuovi materiali; gli scarti sono davvero nulli e il materiale può essere riutilizzato nel processo produttivo minimizzando gli sprechi e favorendo la cultura del riciclo.

Economia circolare e riduzione delle emissioni di carbonio

La terra cruda si inserisce perfettamente nel concetto di economia circolare from cradle to cradle, favorendo la continua riutilizzabilità del materiale anche dopo il ciclo di vita.

Le costruzioni in terra cruda, infatti, una volta disassemblate, possono essere riutilizzate ripetutamente senza generare scarti e riducendo il consumo di risorse.

Non richiedendo cottura o trasporti intensivi, la terra cruda ha un’energia incorporata molto più bassa rispetto ad altri materiali come il cemento o mattoni cotti, riducendo così le emissioni di CO2 di circa il 50% rispetto a materiali convenzionali come il calcestruzzo o l’acciaio.

La produzione di cemento, ad esempio, genera circa 900 kg di CO2 per tonnellata prodotta, mentre la terra cruda non richiede processi industriali che rilasciano carbonio. Le costruzioni in terra stampate in 3D, quindi, rappresentano un’alternativa sostenibile alle tecniche tradizionali, considerando che il settore dell’edilizio contribuisce per circa il 40% delle emissioni globali di carbonio.

Rivoluzione della costruzione con stampanti 3D

La stampa 3D rivoluziona la costruzione tradizionale in terra battuta, superando i metodi di fabbricazione tradizionali con innumerevoli vantaggi.

Simile al lavoro della vespa vasaia nella costruzione del proprio nido di fango, questa tecnologia permette di realizzare strutture complesse e personalizzate in tempi rapidi e con minor manodopera, purché specializzata.

La stampante 3D si configura come un sistema modulare capace di stampare materiali fluidodensi, reinterpretando la classica gru edile in chiave digitale.

Ciò permette la costruzione di grandi elementi in modo continuo e senza interruzioni, con un controllo accurato della curva granulometrica del materiale per evitare problemi durante la fase di pompaggio.

La facile portabilità delle stampanti 3D e la loro efficienza non richiedono impalcature imponenti durante la costruzione e offrono infinite possibilità morfologiche, poiché i prodotti sono progettati interamente in digitale.

Questo, riduce notevolmente l’impatto dei materiali utilizzati e i passaggi necessari per completare la costruzione.

Flessibilità progettuale e precisione digitale

Il Campus di Barcellona mostra come la stampa 3D offra una straordinaria flessibilità progettuale, dove la disposizione frammentata delle due strutture evidenzia la possibilità di creare spazi adattabili a esigenze mutevoli.

La personalizzazione delle geometrie, offerta dalla stampa 3D sfida l’eccessiva standardizzazione delle costruzioni tradizionali.

Le tradizionali costruzioni in terra cruda sono normalmente caratterizzate da muri spessi e opachi, le cui aperture sono segnate dall’ introduzione di un diverso elemento costruttivo, come porte e finestre, che può rendere i processi di costruzione più complicati e meno fluidi.

La stampa 3D, grazie alla flessibilità progettuale e alla precisione digitale, permette di personalizzare le geometrie delle pareti, creando porosità controllate che favoriscono il filtraggio della luce.

Inoltre, sfruttando la connessione Wi-Fi, il sistema di stampa e di pompaggio può essere monitorato e controllato da remoto, garantendo precisione digitale e un’ottimizzazione continua del processo.

Un nuovo paradigma

Mentre il settore delle costruzioni è responsabile di una elevata aliquota di emissioni globali di Co2, un recente rapporto delle Nazioni Unite evidenzia che 1,6 miliardi di persone non dispongono di un alloggio adeguato, con una stima di crescita a tre miliardi entro il 2030, a causa dell’aumento demografico.

In questo contesto, la stampa 3D con materiali naturali rappresenta una rivoluzione, offrendo edifici a basso impatto ambientale e realizzati in tempi rapidi. Allo stesso tempo, il Forest Campus dimostra come le costruzioni in terra possano rispondere all’emergenza abitativa, creando soluzioni sostenibili e adattive.

Ciò apre nuove prospettive per affrontare le sfide globali, definendo un nuovo paradigma per la risoluzione rapida di problemi che vanno dalle emergenze abitative in aree vulnerabili alla creazione di insediamenti temporanei più sostenibili e accessibili.

Allo stesso tempo, queste tecniche, associate all’uso di materiali naturali, come la terra cruda, possono mitigare anche gli impatti della crisi climatica.

di Francesco Sommese, Alessandro Maria Gargiulo

Università degli Studi di Napoli Federico II

La scheda

Progetto: 3D Printed Earth Forest Campus

Località: Parco Naturale di Collserola (Barcellona)

Designer: Iaac, Institute for Advanced Architecture of Catalonia

Superficie: 120 m2

Velocità di costruzione: 25 cm al giorno

Tempi di costruzione: 10 giorni

Stampante utilizzata: Crane Wasp

Opera: Tova

Anno realizzazione: 2022

Project partners: Colette, Wasp, Un-Habitat, SocoteC, LaSalle, SmartCitizen, Scuares, Vervictech and Living Prototypes Research Innovation

Premi: Shaping a circular industrial ecosystem; New European Bauhaus

Opera: Teixit

Anno di realizzazione: 2024

Project partners: 3D Wasp, Socotec, Hassell Studio, Vervictech